Im weitläufigen Bereich des Schiffsbaus war der Schiffbau schon immer eine wichtige Triebkraft für den technologischen Fortschritt und die Modernisierung der Industrie. Beim traditionellen Schweißen von Schiffsplatten wird üblicherweise Unterpulverschweißen oder Schutzgasschweißen verwendet. Mit dem herkömmlichen Unterpulverschweißen ist einseitiges Schweißen und beidseitiges Formen nicht möglich. Nach Abschluss des Vorderschweißens muss die Rückseite erneut gewendet werden. Das geschweißte Schiff hat eine große Fläche und eine dicke Platte, daher ist zum Wenden eine spezielle Ausrüstung erforderlich. Diese High-End-Ausrüstung, die auf die Schweißstation für flache, segmentierte, automatisierte Schiffsplatten in Fließbändern zugeschnitten ist, definiert nicht nur den Standard der Schweißtechnologie neu, sondern weist der Branche mit ihrer hervorragenden Leistung auch einen effizienteren und umweltfreundlicheren Weg.

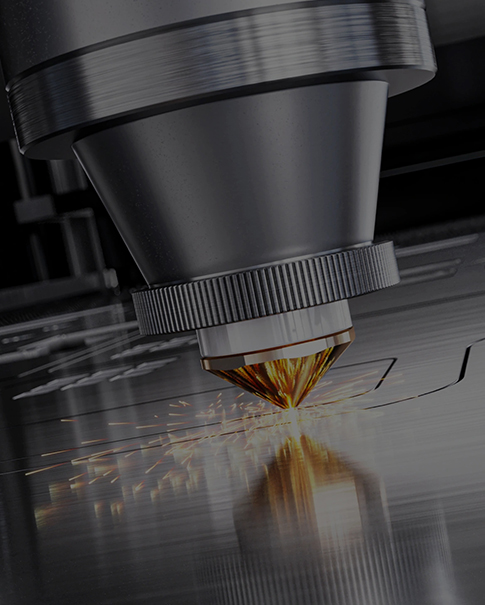

Im Gegensatz zur flexiblen Bewegung der Trolley-Schweißmaschine, das große Portal Laser-Lichtbogen-Hybridschweißgerät Mit seiner stabilen Portalstruktur und dem innovativen Schiffsplatten-Bewegungsdesign hat es außergewöhnliche Stabilität und Präzision bewiesen. Der gemeinsame Betrieb von drei Präzisions-Servoachsen in Kombination mit dem fortschrittlichen Schweißnaht-Tracking-System gewährleistet höchste Präzision und Konsistenz in jedem Detail des Schweißprozesses und legt damit eine solide Grundlage für die Festigkeit und Sicherheit der Schiffsstruktur.

Besonders hervorzuheben ist, dass das von der Schweißmaschine eingesetzte Laserlichtbogen-Hybridschweißverfahren einen revolutionären Durchbruch in der Schweißtechnologie darstellt. Die einzigartige Fähigkeit des einseitigen Schweißens und der beidseitigen Formgebung verbessert nicht nur die Schweißeffizienz erheblich, sondern reduziert auch die Abhängigkeit von manueller Bedienung deutlich und gewährleistet gleichzeitig die Schweißqualität. Mit einem Hochleistungslaser von 20 bis 30 kW ist selbst bei dicken Blechen von 6 bis 30 mm problemlos stoßfreies Schweißen möglich, was den Produktionszyklus erheblich verkürzt und die Produktionskosten senkt.

Besonders spannend ist, dass die große Portal-Laserlichtbogen-Hybridschweißmaschine im Vergleich zu herkömmlichen Schweißverfahren erstaunliche Ressourceneinsparungen ermöglicht. Der Verbrauch an Schweißmaterialien konnte um 80 % und der Stromverbrauch um 40 % gesenkt werden. Hinter diesen Ergebnissen steht die konsequente Umsetzung des Konzepts nachhaltiger Entwicklung und die aktive Auseinandersetzung mit dem zukünftigen Modell des grünen Schiffbaus.

Kurz gesagt: Der Einsatz von Großportal-Laserlichtbogen-Hybridschweißmaschinen ist nicht nur ein Mikrokosmos des technologischen Fortschritts im Schiffbau, sondern auch eine wichtige Triebkraft für den Wandel der gesamten Branche hin zu mehr Intelligenz und Umweltfreundlichkeit. Da diese Technologie immer weiter ausgereifter und beliebter wird, ist davon auszugehen, dass zukünftige Schiffe robuster und umweltfreundlicher sein werden – und all dies wird durch diese Präzisionsschweißmaschinen ermöglicht.

STICHWORTE :