Grenzen

Mit der Entwicklung der Zeit wurde die Schiffbautechnik kontinuierlich verbessert und auch die Schiffbaumaterialien und das Schiffsdesign haben sich im Laufe der Zeit verändert. Der vom Staatsrat genehmigte und veröffentlichte „Mittel- und langfristige Entwicklungsplan für die Schiffbauindustrie“ legt klar die Leitprinzipien und Entwicklungsziele der Branche fest. Die Leitprinzipien bestehen darin, die Reformen zu vertiefen, die Entwicklung zu beschleunigen und einen neuen Weg der Industrialisierung einzuschlagen. Verbesserung der unabhängigen Forschungs- und Entwicklungskapazitäten sowie der Kapazitäten zur Unterstützung der Schiffsausrüstung, Verbesserung der zentralen Wettbewerbsfähigkeit der Schiffbauindustrie; Um gleichzeitig „einzuführen“ und „global zu agieren“, sollten sich Schiffbauunternehmen auf die Einführung und Verarbeitung modularer Ausrüstung, effizienter Schweiß-, Schneid- und anderer Schlüsseltechnologien für den Schiffbau sowie moderne Technologien für das Produktionsmanagement im Schiffbau konzentrieren.

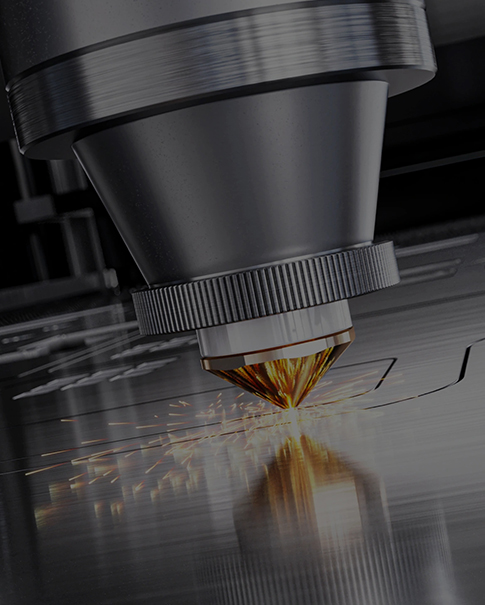

Die Laserschneidtechnologie wurde im Laufe der Zeit kontinuierlich weiterentwickelt und weiterentwickelt, und auch die Laserleistung wurde von ursprünglich 500 W, 1 kW auf derzeit 30 kW und 40 kW erhöht. Der Grund, warum sich das Laserschneiden stark entwickeln kann, liegt darin, dass es Vorteile bietet, die herkömmliches Schneiden nicht ersetzen kann, wie z. B. gute Schnittqualität, schnelle Schnittgeschwindigkeit, Sicherheit und Schadstofffreiheit sowie eine große Vielfalt an Materialien, die geschnitten werden können. Es wird normalerweise in verschiedenen Branchen wie der Luft- und Raumfahrt, dem Schiffbau, der Möbeldekoration, medizinischen Geräten, landwirtschaftlichen Maschinen und der Automobilindustrie eingesetzt.

Als fortschrittliche Schweißtechnologie bietet das Laserschweißen die Vorteile einer hohen Schweißeffizienz, einer guten Schweißqualität und eines geringeren Verbrauchs an Schweißmaterialien. Für mitteldicke Bleche wird das Laser-Lichtbogen-Hybridschweißen als fortschrittliche Schweißtechnologie derzeit in Branchen wie der Luft- und Raumfahrt, dem Schienenverkehr, Baumaschinen und Stahlkonstruktionen eingesetzt.

Als neue Technologie zur Behandlung von Metalloberflächen wird die Laserreinigung nach und nach auch in der industriellen Produktion eingesetzt. Durch die Laserreinigung können Farbe, Rost, Metalloxidfilme vor dem Schweißen, Oxidschichten nach dem Schweißen und andere Verunreinigungen auf der Metalloberfläche entfernt werden.

Als Initiator der „Schlüsseltechnologie und Ausrüstung für das Laser-Lichtbogen-Hybridschweißen mitteldicker Platten“ im Rahmen des Forschungs- und Entwicklungsprojekts Vanguard Plan der Provinz Zhejiang, Penta Laser bietet eine umfassende Lösung für effizientes Schneiden und Schweißen im Schiffbau.

1.Gesamtlösung des Laserschneidens und -schweißens im Schiffbau

Penta Laser kombiniert den Einsatz des Laser-Lichtbogen-Hybridschweißens in ausländischen Werften wie der Meyer Werft und Blohm+Voss sowie inländischen Werften wie CIMC Raffles, um diese Gesamtlösung vorzuschlagen. Die Gesamtlösung umfasst einen Pipeline-Betrieb, einschließlich Modulen für die Materialbearbeitung, das Laserschneiden von Schiffsplatten, das Laserschneiden von T-Trägern und Stegplatten, das Laserlichtbogenschweißen von Schiffsplattenkomponenten, das Laser-Lichtbogen-Hybridschweißen von T-Trägern und Laser -Lichtbogen-Hybrid-Eckschweißen von Schiffsplatten und T-Trägern.

1.1 Materialverarbeitungsmodul

Das Materialverarbeitungsmodul umfasst ein automatisiertes System für „Materialeingang – Dekontamination – Strahlen – Ausrichtung – Beschichtung – Transport“ der Platten. Dieses Modul ist mit Automatisierung ausgestattet, sodass die Platten zur Vorverarbeitung auf dem Montageband bewegt werden können. Es reduziert den Bedarf an Heben und Transportieren der Platten und spart so Arbeitskräfte und Ressourcen.

1.2 Modul zum Laserschneiden von Schiffsplatten

In der Schiffbauindustrie werden hauptsächlich Stahlplatten verwendet, und der Zuschnittbedarf besteht hauptsächlich aus Schiffsplatten und T-Träger-Komponenten. Diese Lösung übernimmt PentaDie großformatige Laserschneidmaschine der BULL-Serie von s, die den Schneidbereich auf bis zu 20 Meter Breite und 60 Meter Länge erweitern kann und damit die meisten Anforderungen an das Plattenschneiden erfüllt.

Die durch Laserschneiden erhaltenen Stahlplatten haben eine gute Schnittnahtqualität, eine gute Rechtwinkligkeit der Schnittfläche, keine hängende Schlacke, eine dünne Oxidschicht, eine glatte Oberfläche und erfordern keine Nachbearbeitung. Sie können mit minimaler thermischer Verformung direkt geschweißt werden. Die hohe Präzision des Kurvenschneidens verkürzt die Montagezeit und ermöglicht ein hindernisfreies Schneiden von Präzisionsschiffsplatten.

Darüber hinaus bieten Laserschneidmaschinen erhebliche Vorteile bei der Bearbeitung mitteldicker Platten. Die Schnittgeschwindigkeit ist im Vergleich zum herkömmlichen Plasmaschneiden höher, und mit zunehmender Leistung nimmt die Schnittgeschwindigkeit von Kohlenstoffstahlplatten im Bereich von 10 mm bis 50 mm kontinuierlich zu. Ebenso steigt mit zunehmender Leistung auch die maximale Schnittdicke von Kohlenstoffstahlplatten.

1.3 Modul zum Laser-Lichtbogen-Verbundschweißen von Schiffsplatten

Beim herkömmlichen Schweißen von Schiffsblechen werden im Allgemeinen Schutzgasschweißverfahren und Unterpulverschweißverfahren eingesetzt. Bei dickeren Blechen ist eine Abschrägung erforderlich und es werden Mehrschicht- und Mehrlagenschweißungen durchgeführt. An bestimmten Positionen der Schiffsplatte muss diese aufgrund ihrer Dicke nach Abschluss der Stirnseitenschweißung umgedreht werden. Der Herstellungsprozess ist umständlich und erfordert viel Personal und Ressourcen.

Beim Laserlichtbogen-Verbundschweißen können einseitiges Schweißen und doppelseitiges Umformen ohne Abschrägen des dicken Blechs erreicht werden. Die Schweißgeschwindigkeit kann im Allgemeinen 1,2 m/min oder sogar mehr erreichen, und die Schweißeffizienz beträgt das 5- bis 8-fache derjenigen herkömmlicher Schweißmethoden. Nach dem Schweißen hat das Blech eine bessere Umformwirkung und erfordert keine Nachbearbeitung der Schweißnaht.

Mit dem Modul zum Laser-Lichtbogen-Verbundschweißen von Schiffsplatten hat TAN Laser eine Lösung für das großflächige Doppelportal-Laser-Lichtbogen-Verbundschweißen vorgeschlagen. Das Doppelportal dient als Bewegungsmechanismus des Verbundschweißkopfes und fungiert auch als Vorrichtungsträger. In der Mittelposition des Doppelportals ist ein Scheibenfräser installiert, der die Stirnflächenbearbeitung der transportierten Schiffsplatte durchführt und so verhindert, dass die Schneidoxidschicht das Schweißbad verunreinigt und die Schweißqualität beeinträchtigt.

Gleichzeitig ist vor dem Laserverbundschweißkopf ein Laserreinigungskopf installiert, der Oberflächenlack an der Verbindungsstelle entfernt und so verhindert, dass der Lack den Schweißprozess beeinträchtigt.

1.4 T-Beam-Laser-Lichtbogen-Verbundschweißmodul

Beim herkömmlichen T-Strahl-Schweißen wird normalerweise eine Kombination aus Schweiß- und Korrekturmaschine mit Unterpulver- oder Doppelschirmschweißen als Wärmequelle verwendet. Die Schweißgeschwindigkeit beträgt im Allgemeinen 0,3–0,5 m/min, was ein gleichzeitiges Schweißen auf beiden Seiten erfordert. Außerdem wird viel Schweißdraht und Flussmittel verbraucht. Der fertige T-Träger erfährt häufig eine erhebliche Verformung mit geringer Korrektureffizienz.

Basierend auf dieser Arbeitsbedingung hat TAN Laser eine Spezialmaschine für das T-Beam-Laserlichtbogen-Verbundschweißen entwickelt. Der Hauptaufbau dieser Maschine ähnelt dem herkömmlicher Kombi-Winkelschweißmaschinen. Es nutzt zwei Wärmequellen: Laser und Lichtbogen. Die dualen Wärmequellen können die Schweißeffizienz verbessern und den Wärmeeintrag in die Schweißnaht reduzieren.

1.5 Modul zum Laserlichtbogen-Verbundschweißen von Schiffsblechen und T-Strahlen Traditionelle Schiffsblech- und T-Strahl-Winkelschweißmethoden umfassen manuelles Paaren, Punktschweißen und kontinuierliches Schweißen mit einem Wagen. Im Vergleich zu fortschrittlichen Schweißtechnologien im Ausland ist dieser Produktionsmodus veraltet, was zu großen Schweißverformungen und einer geringen Produktionseffizienz führt.

Als Reaktion darauf hat TAN Laser eine Lösung für das Verbundwinkelschweißen von Schiffsplatten und T-Strahl-Laserlichtbogen vorgeschlagen. Diese Lösung nutzt zwei Wärmequellen: Laser und Lichtbogen. Der Laser trifft in einem kleinen Winkel auf die Schweißnaht zwischen Schiffsplatte und T-Träger. Durch die fertige Schweißnaht wird eine einseitige Verschweißung mit beidseitiger Umformung erreicht. Im Vergleich zum herkömmlichen Lichtbogenschweißen auf Wagenbasis verbessert diese Methode die Produktionseffizienz um das Fünf- bis Achtfache und reduziert den Schweißmaterialverbrauch um mehr als das Dreifache, was sie zur besten Alternative zu herkömmlichen Schweißmethoden macht.

Zusammenfassend lässt sich sagen, dass TAN Laser eine Komplettlösung vom Materialschneiden bis zum Schweißen und Zusammenbau anbieten kann. Als ausländisch kontrolliertes Unternehmen ist die Technologie von TAN Laser international, während die Ausrüstung im Inland hergestellt wird und die Dienstleistungen lokal erbracht werden. Der zunehmend härtere Wettbewerb treibt den Markt dazu, Verbesserungen bei den intelligenten Herstellungsprozessen im Schiffbau, der Sicherheit, Zuverlässigkeit und Qualität der Schiffbaumaterialien zu fordern. Traditionelle Schneid- und Schweißtechnologien im Schiffbau werden zwangsläufig durch neue Technologien ersetzt. Der Laser gilt als das „schnellste Messer“, das „präzisste Lineal“ und das „hellste Licht“. Aufgrund ihrer hohen Präzision und Effizienz wird die Lasertechnologie zweifellos eine entscheidende Rolle im intelligenten Fertigungsprozess im Schiffbau spielen, sei es beim Flachschneiden oder Schweißen.

2. Anwendung der Laserreinigungstechnologie im Schiffbau und in der Reparatur

Die Laserreinigungstechnologie ist eine vielversprechende und wichtige Technik, die den industriellen Umweltschutz schrittweise verändert. In den letzten Jahren hat China immer strengere Umweltschutzrichtlinien eingeführt, was zu einem raschen Anstieg der Nachfrage nach Laserreinigung auf dem Markt geführt hat.

Bei der Laserreinigung wird Material von einer festen (oder manchmal flüssigen) Oberfläche durch Bestrahlen mit einem Laserstrahl entfernt. Bei niedrigem Laserfluss erhitzt die absorbierte Laserenergie das Material und führt dazu, dass es verdampft oder sublimiert. Bei hohem Laserfluss wandelt sich das Material typischerweise in Plasma um.

Im Vergleich zu herkömmlichen Reinigungsverfahren wie der mechanischen Reibungsreinigung, der chemischen Korrosionsreinigung, der leistungsstarken Flüssig-Fest-Schlagreinigung und der Hochfrequenz-Ultraschallreinigung bietet die Laserreinigung erhebliche Vorteile:

Die Laserreinigung ist eine umweltfreundliche Reinigungsmethode, die keine Verwendung chemischer Mittel oder Reinigungsflüssigkeiten erfordert. Der bei der Laserreinigung entstehende Abfall besteht hauptsächlich aus festem Pulver, das ein geringes Volumen hat, leicht zu lagern ist und recycelt werden kann, wodurch der Umweltverschmutzung durch chemische Reinigung wirksam entgegengewirkt wird.

Herkömmliche Reinigungsmethoden beinhalten häufig eine Kontaktreinigung, bei der mechanische Kräfte auf die Oberfläche des zu reinigenden Objekts ausgeübt werden, wodurch die Oberfläche beschädigt wird oder Reinigungsmedien an der Oberfläche haften bleiben, was zu einer sekundären Verschmutzung führt. Die Laserreinigung löst diese Probleme, da sie nicht abrasiv und berührungslos ist.

Der Laser kann über optische Fasern übertragen und mit Robotersystemen kombiniert werden, was einen bequemen Einsatz über große Entfernungen und die Reinigung von Bereichen ermöglicht, die mit herkömmlichen Methoden schwer zu erreichen sind. Dies gewährleistet die Sicherheit des Personals, insbesondere in gefährlichen Umgebungen.

Durch die Laserreinigung können verschiedene Arten von Verunreinigungen von den Oberflächen unterschiedlicher Materialien entfernt werden, wodurch eine Reinheit erreicht wird, die mit herkömmlichen Reinigungsmethoden nicht erreicht werden kann. Es kann auch gezielt bestimmte Schadstoffe auf der Materialoberfläche entfernen, ohne das darunter liegende Material zu beschädigen.

Die Laserreinigung ist hocheffizient und zeitsparend.

Im Schiffbau und bei der Reparatur ist häufig eine großflächige Entrostung und Entlackung von Stahloberflächen erforderlich. Die Laserreinigung kann mit ihren Bearbeitungsvorteilen herkömmliche Methoden wie mechanisches Polieren oder Wassersandstrahlen ersetzen. Durch die Anpassung von Parametern wie Laserleistung und -frequenz können die gewünschten Reinigungsstellen effektiv entfernt werden und gleichzeitig das Grundmaterial vor Laserschäden geschützt werden. Die Scanbreite kann entsprechend der Reinigungsoberfläche angepasst werden, um die Genauigkeit des Reinigungsbereichs sicherzustellen. Darüber hinaus kann Laser als saubere Energiequelle Berufskrankheiten bei Arbeitnehmern wirksam vorbeugen und durch effiziente Staubentfernungsmaßnahmen die Umweltverschmutzung minimieren.

Insgesamt bietet die Laserreinigungstechnologie zahlreiche Vorteile und ist eine hochwirksame und effiziente Lösung für verschiedene Reinigungsanforderungen im Schiffbau und bei Reparaturprozessen.

3. Zusammenfassung

Mechanisierung, Automatisierung und Laserschweißen sind wichtige Trends in der Schiffbauindustrie, und mit der Entwicklung der Laserschweißtechnologie und dem zunehmenden Informationsaustausch wird dieser Trend immer stärker in den Vordergrund treten. Seit 2018, Penta Laser hat eine beträchtliche Menge an Arbeitskräften und Ressourcen in 3D-Laserschneiden, Schweißen, Laserrohrschneiden und große Schneidemaschinen investiert und dabei bemerkenswerte Ergebnisse erzielt. Die Produkte sind ausgereift und werden in Chargen im Markt installiert. Insbesondere im Bereich Laserschweißen hat das Unternehmen technische Experten aus Deutschland und Italien eingestellt, wodurch wir unsere Schweißtechnologie in China auf ein führendes Niveau bringen können. Ab 2019, Penta Laser hat kontinuierlich handgehaltene Laserschweißgeräte hergestellt, von denen über tausend Einheiten eingesetzt und auf internationale Märkte exportiert wurden.

Wir arbeiten ständig an Innovationen, um qualitativ hochwertige und effiziente Lösungen für die Anforderungen der globalen Industrie bereitzustellen.