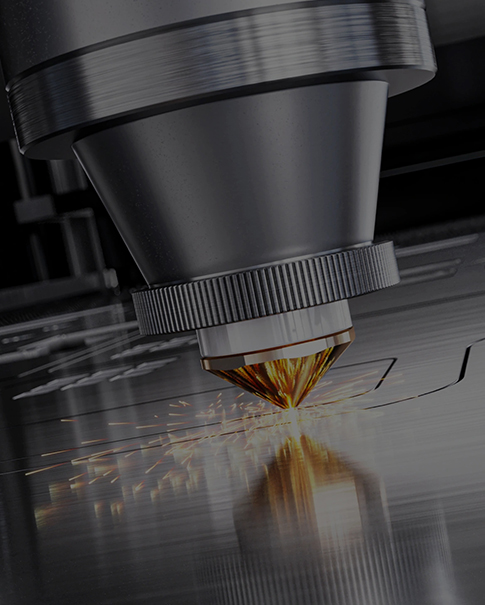

In den letzten Jahren hat Penta Laser die Leistung, Kraft, Geschwindigkeit und Qualität von Laserschneidgeräten kontinuierlich revolutioniert und dabei viele neue technologische und anwendungstechnische Durchbrüche erzielt. In diesem Artikel werden die vier wichtigsten technologischen Durchbrüche, Schneidprozessinnovationen und industriellen Anwendungsvorteile des intelligenten 30-kW-Hochgeschwindigkeits-, Hochpräzisions- und ultradicken Laserlaserschneide-Komplettsatzes vorgestellt und die wichtigsten Anwendungsindikatoren wie Geschwindigkeit und Maximum vorgestellt Erfahren Sie mehr über die Schnittdicke verschiedener Metallmaterialien beim 30-kW-Laserschneiden und erfahren Sie, wie Sie die Schnittqualität und Effizienz von Werkzeugmaschinen durch Innovationen bei Ultrahochleistungslaserprozessen verbessern und die breiten Marktaussichten im industriellen Anwendungsbereich erkunden können. F

Im Januar 2022 wurde der „30 kW schnelle, hochpräzise, ultradicke, intelligente Laserschneide-Komplettsatz von Penta Laser“ vom Ministerium für Wirtschaft und Informationstechnologie der Provinz Zhejiang als erster Produktsatz mit internationalen Titeln genehmigt. Dies zeigt einmal mehr, dass Penta Laser im Bereich der Hochleistungs-Laserschneidanlagen bereits eine weltweit führende Position einnimmt. Nach seiner Markteinführung im Jahr 2021 erhielt es großes Lob von den Kunden, mit einem Umsatz von über 100 Millionen Yuan und kleinen Exporten. Sein inländischer Marktanteil gehört zu den Spitzenreitern.

Derzeit hat dieser 30-kW-Hochgeschwindigkeits-, Hochpräzisions- und ultradicke Platten-Komplettsatz für das intelligente Laserschneiden mehrere Patenterfolge erzielt. Jetzt haben die Ultrahochleistungs-Laserschneidmaschinen der BOLT8-Serie „Magnetschwebetechnik“ mit einer Leistung von 40 kW die Tests abgeschlossen und werden in Betrieb genommen.

Unterstützung des Entwurfs einer unabhängigen Hochleistungsbett-Mechanikstruktur mit hoher Dynamik und hoher Dynamik zum Schneiden superdicker ganzer Platten

Diese 30-kW-Laserschneidanlage übernimmt die Prinzipien des multimodalen Kombinationsdesigns von großformatigen Hochleistungs-CNC-Werkzeugmaschinen und digitalen Analysemethoden, wodurch die Werkzeugmaschinenbasis hervorragende dynamische Eigenschaften, statische Eigenschaften, thermische Eigenschaften und Stabilität aufweist.

Ultrahochleistungs-Laserquellen stellen höhere und neue Anforderungen an die Werkzeugmaschinenkonstruktion. Das erste ist das Problem des Wärmemanagements von Werkzeugmaschinen. Beim Schneiden von Materialien mit Ultrahochleistungslasern unterliegen sowohl das Maschinenbett als auch das Werkstückmaterial erheblichen Wärmeausdehnungseffekten, die sich auf die Präzisionsstabilität der Werkzeugmaschine auswirken. Zweitens gibt es das Problem der Spannungsmikroverformung, die durch die schwere Belastung der superdicken gesamten Platte verursacht wird. Ultrahochleistungs-Laserschneidanlagen müssen Stahlplatten mit einer Dicke von 40–100 mm schneiden. Wenn ein ganzes Plattenwerkstück mit einer Größe von 12 m x 2,5 m auf der Werkbank platziert wird, führt die Schwerkraft der Last zu unterschiedlich starken elastischen Verformungen im Maschinenbett aus Schweißteilen. Während des Schneidprozesses kommt es außerdem zu dynamischen Gewichts- und Schwerpunktänderungen des Plattenwerkstücks, die sich auf die dynamische Laufgenauigkeit der Werkzeugmaschine auswirken.

Um dieses Problem zu lösen, hat Penta Laser eine Designlösung mit geteilter Doppelmaschinenbett-Hohlstruktur vorgeschlagen. Zu den Vorteilen der Trennung von Bett und Arbeitstischträger gehören die thermische Isolierung, die Isolierung schwerer Belastungen und das Erzielen eines hochpräzisen, stabilen Schneidens dicker Platten über die gesamte Oberfläche. Auf der Lightning 8-Werkzeugmaschine wird ein hochpräzises, auf einem Gitterlineal basierendes Servoantriebssystem mit geschlossenem Regelkreis und dynamischer Kompensation verwendet, um einen langfristig stabilen Betrieb mit hoher Geschwindigkeit und hoher Präzision zu erreichen.

Intelligente Laserschneidköpfe und intelligente Strahlsteuerungssysteme, die eine hohe Leistung unterstützen, sind die Spitzentechnologie bei Laserschneidgeräten. Penta Laser hat eine neue Systemarchitektur für Hochleistungs-Laserschneidköpfe vorgeschlagen, die auf Edge-Computing-Prinzipien basiert und als „Opto-Mechanical-Electrical-Computational“-Architektur bezeichnet wird. Das Unternehmen hat eine adaptive dynamische Fokussierungstechnologie und leistungsstarke Laserschneidköpfe entwickelt, um das Problem der Fokusdrift vollständig zu lösen.

Das Problem der Fokusdrift beim Hochleistungslaserschneiden wird hauptsächlich durch den thermischen Linseneffekt und den Brechungsindexgradientenverteilungseffekt im optischen System des Schneidkopfs sowie durch die thermische Verformung der mechanischen Struktur verursacht. Die optische Linsengruppe im Inneren des Schneidkopfes erfährt durch die langfristige Einwirkung von Hochleistungslasern während des Schneidvorgangs unkontrollierte Schwankungen der Fokuslage. Ohne die adaptive dynamische Fokussierungsfunktion können die Testergebnisse der Fokusdrift bei einem 30-kW-Laser bis zu ±4 mm betragen. Dies bedeutet, dass es schwierig ist, die Schneideffizienz und -stabilität zu gewährleisten, insbesondere beim Schneiden dicker Platten, wenn der Brennpunkt im Bereich von ±4 mm schwankt.

Basierend auf den Simulationsergebnissen der thermisch induzierten Fokusdrift im opto-mechanischen integrierten System des Schneidkopfes wurden mehrere Innovationen im Design des Schneidkopfes und der Steuerungssoftware vorgenommen, was zu dem „Opto-Mechanical-Electrical-System“ führte. „Computational“-Architektur für Hochleistungs-Laserschneidköpfe. Im Schneidkopf sind mehrere Temperatursensoren, Drucksensoren und Streulichtsensoren angeordnet, und das Datenfusionsprinzip der D-S-Beweistheorie wird verwendet, um Edge-Computing der Online-Fokusdrift und der dynamischen Fokuskompensation zu realisieren. Dadurch wird die dynamische Fokusdrift im Prozess des Hochleistungslaserschneidens innerhalb eines zulässigen Bereichs gesteuert und so die Stabilität des Langzeitschneidens dicker Bleche gewährleistet.

Gleichzeitig ist der intelligente Laserschneidkopf mit adaptiver optischer Fokussierung auf einen optischen Verstärkungsfaktor von M2,5 ausgelegt und verwendet eine Fokussierlinse mit langer Brennweite, um die Raleigh-Länge des fokussierten Lasers zu vergrößern, was zu einer vertikaleren Schnittnaht bei dicken Schnitten führt Plattenschneiden. Während er einen stabilen Schnitt gewährleistet, verbessert er die Schnitteffizienz im Vergleich zu herkömmlichen Schneidköpfen um über 30–50 % und verbessert außerdem die Schnittqualität und Rechtwinkligkeit. Die entwickelte Niederdruck-Schneiddüse senkt die Betriebskosten erheblich und spart über 60 % des Gasverbrauchs.

Fünfachsiger RTCP-Laserfasenschneidkopf (Rotary Tool Center Point) Derzeit ist auch das Laserfasenschneiden ein wichtiger Anwendungsschwerpunkt. Das Laserfasenschneiden ist eine neuartige Fasenbearbeitungsmethode, die die Vorteile einer geringen thermischen Verformung und einer guten Schnittqualität bietet. Durch die Ausstattung einer Hochleistungs-Laserschneidanlage mit einem Fasenschneid-Schwenkkopf kann die Fasenbearbeitung, die traditionell mehrere Prozesse wie Schneiden, Schweißen und Fräsen erfordert, flexibel abgeschlossen werden, wodurch die Bearbeitungseffizienz, Produktqualität, Werkstückpräzision sowie Ressourcen und Kosten erheblich verbessert werden Einsparungen, Förderung technologischer Innovationen und Ausrüstungsverbesserungen in verschiedenen Branchen.

Penta Laser hat unabhängig einen fünfachsigen RTCP-Laser-Fasenschneid-Schwenkkopf entwickelt. Basierend auf den drei Werkzeugmaschinenachsen X, Y und Z führt der Fasenschneid-Schwenkkopf zwei zusätzliche Rotationsachsen ein. Durch die Einführung der Rotationsachsen wird die Bewegung der Werkzeugspitze (also des fokussierten Laserstrahl-Brennpunkts) in eine Kopplung von Rotations- und Linearbewegungen umgewandelt. Die RTCP-Funktion, die auf der Grundlage des CNC-Systems der Z32Florens-Serie angepasst wurde, gewährleistet die automatische Bewegung des Werkzeugspitzenpunkts (Laserstrahl-Brennpunkt) entlang der Fasenbahn.

Im Allgemeinen sind einzelne Fasen relativ einfach zu bearbeiten, V-Fasen, K-Fasen und Wurzelentfernungsfasen bereiten jedoch größere Schwierigkeiten, hauptsächlich aufgrund von Problemen bei der Positionierung und Konsistenz. Beim Fasenschneiden führt die Änderung der Fasenwinkel zu unterschiedlichen Schnitthöhen. Wenn Höhenanpassungen nicht zeitnah vorgenommen werden, beeinträchtigt dies unweigerlich die Genauigkeit des tatsächlichen Schnitts. Um dieses Problem zu lösen, setzt Penta Laser ein Höhenverstellsystem mit geschlossenem Regelkreis ein, um die Genauigkeit der Werkzeugmaschine (0,01 mm) zu kalibrieren. Darüber hinaus sind Kalibrierungsfunktionen sowohl für Standarddüsen als auch für Düsenkompensationsmodi eingestellt, sodass beim Austausch von Düsen keine Anpassung des Lichtkerns und der Brennweite erforderlich ist.

Diese 30-kW-Laserschneidanlage löst die technischen Herausforderungen der Stabilität in den Prozessen des Schneidens ultradicker Platten, des Hochgeschwindigkeitsschneidens und des hochpräzisen Schneidens mit hoher Qualität und bietet eine neue Verarbeitungstechnologie und -methode für die Herstellung von High-End-Geräten in China. Die Ausrüstung ist seit über einem Jahr auf dem Markt im Einsatz, wobei mehr als 60 Einheiten von 30-kW-Geräten bei Kunden im Einsatz sind, die alle hervorragende Rückmeldungen zu ihrer Stabilität gegeben haben. Nach Einschätzung von Experten sind die relevanten technischen Indikatoren der 30-kW-Geräte an der Spitze international ähnlicher Technologien.

Zusammenfassend lässt sich sagen, dass der umfassende Einsatz der Ultrahochleistungs-Laserschneid-Komplettausrüstung von Penta Laser ihre Vorteile einer breiten Palette verarbeiteter Materialien, schmaler Schnittfugenbreite, hoher Präzision, guter Schnittabschnittsrauheit, hoher Effizienz, hohem Automatisierungsgrad und hohem Automatisierungsgrad voll zur Geltung bringt Materialausnutzung, Sauberkeit, Umweltfreundlichkeit, Sicherheit, Flexibilität und Vielseitigkeit. Penta Laser wird auch in Zukunft die Einführung von Spitzentalenten sowie Forschungs- und Entwicklungsbemühungen verstärken und sich dabei auf Intelligenz, Ökologisierung, Anpassung und Zuverlässigkeit konzentrieren, wobei Schlüsseltechnologien im Bereich der Laserbearbeitungsausrüstung in Angriff genommen werden. Unter Nutzung von 5G, künstlicher Intelligenz, Big Data und industriellen Internettechnologien werden digitale Fabriken und serviceorientierte Fertigungsunternehmen aufgebaut, die Anwendungsbereiche der Laserbearbeitung erweitert, sodass die Lasertechnologie herkömmliche Werkzeuge umfassender ersetzen und die Geräteherstellungsindustrie umfassend stärken kann .